印刷包装行业中的高级色彩管理,需要通过系统性技术流程实现跨设备色彩的一致性,其核心在于色彩校准、曲线特性化和色彩空间转换三个过程的闭环控制。本文将从多方面系统性解释色彩管理的全流程控制要点。

色彩管理的核心要点

01/ 色彩管理的目标与意义

目标是实现“所见即所得”,即确保设计端、印刷端和最终产品的色彩高度一致。

02/ 关键环节与技术

显示器需依据ISO 12646标准校准,确保色彩显示准确;印刷设备需定期校准,如油墨密度、网点阶调、印刷压力等参数精准控制;常用RGB(设计端)、CMYK(印刷端)、Lab(客观标准)等色彩空间,通过ICC特性文件实现设备间色彩转换;数字打样可快速验证色彩,传统打样则需考虑纸张特性、油墨品质、后道工艺对色彩的影响,提前模拟实际印刷效果。使用分光光度计、密度计等仪器测量色彩数据,如ΔE值应控制在行业标准范围内,即ΔE<2.5。

03/ 标准化流程与规范

(1)客户端标准化:设计师需使用校准显示器,设计文件中须包含专色定义、叠印信息等,确保与印刷端数据一致。

(2)印前文件检查:审核文件格式、字体、颜色模式等,添加色控条、出血位等辅助信息,为印刷提供准确依据。

(3)打样与量产标准:新品打样需确定标准样及上下限范围;首批大货生产需严格遵循打样数据,确保批量产品的色彩一致性。

04/ 面临的挑战与解决方案

(1)材料差异:针对不同批次纸张、油墨导致的色差问题,需通过严格的来料检验和色彩调整曲线来解决。

(2)环境因素:温度、湿度、光源等会影响色彩呈现效果,需在恒温恒湿环境下生产,并使用标准光源进行色彩评估。

(3)技术与成本平衡:高级色彩管理需投入设备、软件和人员培训成本,但长期来看可提升效率和质量,需企业根据自身规模和需求合理规划。

色彩管理的系统搭建

01/ 设备校准闭环

采用分光光度仪实现印刷机自动校准,将传统调机的纸张浪费从600~800张降至50张以内,同时使其支持新型承印物与特种油墨的色彩稳定性控制。

02/ 特性文件动态更新

通过ICC特性文件记录设备色域,每月更新一次以应对纸张、油墨变更。专色管理需结合潘通色库与多色模拟技术,如使用7色墨组替代专色。

03/ 跨批次一致性

闭环系统通过实时扫描色带(2mm精度)自动调整墨键,公差范围可控制在ΔE≤1.0,满足品牌客户的标准。

04/ 多工艺匹配性

数码打样与柔印、胶印的色彩转换需预置特性文件,印丫云等平台可自动完成色域映射,减少70%以上人工调图时间。

05/ 标准化实施路径

(1)原则:校准→特性化→转换。

(2)工具链配置:标准光源箱、i1 Pro分光光度计、色彩管理软件。

(3)流程管控:建立润版液pH值监测、色差预警机制,避免因环境波动导致色差。

不同色彩管理软件的特点

01/ GMG的核心特点

(1)色彩精准性高:采用先进的色彩转换算法,能够提供极高的色彩还原度,特别适合高精度印刷,如商标、包装、艺术作品等领域。

(2)适用性强:可与多种类型的印刷机、显示器、扫描仪等设备兼容,为多种设备提供色彩一致性保障。

(3)专业色彩校准功能:提供多种色彩校准方案,特别是在高端市场中,GMG的色彩管理能力可以满足专业的色彩匹配需求,保证设备输出与设计的高度一致性。

GMG的主要优势包括:

(1)高精度色彩转换:采用ICC标准,并通过精确的算法进行色彩匹配,适用于各种设备之间的色彩转换。

(2)全程色彩控制:提供从设计到印刷的完整色彩控制解决方案,确保每个环节的色彩一致性。

02/ CGS的核心特点

(1)跨设备色彩一致性:通过校准显示器、打印机等设备,创建色彩配置文件,实现图像在不同设备间的色彩空间转换,确保影片在不同放映设备(如数字影院、巨幕系统)的显示效果一致性。

(2)标准化工作流程:结合硬件设备、软件工具及标准化流程,对色彩采集、编辑、输出进行全流程控制,适用于印刷、影视制作等领域,可减少人工校对成本,提升生产效率与色彩还原精度。

(3)实时色彩调控:支持对输入、输出设备的动态校准,例如根据不同纸张、油墨条件调整色彩参数,实现“所见即所得”的复制效果。

CGS的主要优势包括:

(1)软件集成优势:内置远程打样功能,通过互联网直接调用服务器资源,技术实现更本土化。

(2)操作便捷性:色彩校正流程更简捷,在色彩再现、阶调复制及减少网点增大方面表现更突出。

(3)市场定位:主要面向购买其软件的客户,适用场景更聚焦。

03/ EFI的核心特点

(1)综合性解决方案:EFI提供一整套色彩管理和生产管理的解决方案,适用于不同类型的印刷领域,如商业印刷、数字印刷和包装印刷等。

(2)易操作性:EFI的软件界面简洁明了,非常适合需要快速上手的用户,操作门槛较低。

(3)数字化与自动化的融合:EFI特别适合数字化印刷和自动化生产线,能够帮助企业提高效率并减少人为错误。

EFI 的主要优势包括:

(1)灵活的工作流程:EFI提供了一个高度集成的工作流平台,支持设备的自动化设置及色彩管理,非常适合现代化的商业印刷企业。

(2)支持多种印刷技术:EFI不仅支持传统的胶印和柔印,还特别适合数字印刷。

(3)成本效益:EFI的软件方案综合考虑了成本效益,能够提供较为灵活的定价方案,适合不同规模的印刷企业。

客户端的色彩管理

客户端实施色彩管理主要基于以下原因:

(1)确保色彩一致性:不同设备(如手机、电脑、印刷机)的色彩显示和输出存在差异。

(2)维护品牌形象:对于品牌方,准确的色彩管理能保证品牌标识、宣传物料等在不同渠道(如网站、印刷品、广告)中色彩一致,增强品牌辨识度和专业性。

(3)提升用户体验:正确的色彩管理可避免用户因色彩失真产生视觉疲劳或不适,尤其在观看图片、视频或进行设计创作时,能提供更真实、舒适的视觉体验。

(4)适应广色域需求:随着显示技术发展,广色域屏幕普及,色彩管理可确保内容在广色域设备上正确显示,同时兼容传统色域设备,避免色彩丢失或过度饱和。

(5)支持专业创作与生产:设计师、摄影师等专业用户依赖色彩管理,确保作品在不同环节(拍摄、编辑、输出)色彩准确传递,减少因色彩偏差导致的返工成本。

(6)符合行业标准和趋势:在设计、印刷、包装、影视等行业 ,色彩管理是实现标准化生产、满足客户对色彩精度要求的必要手段,有助于提高生产效率、降低废品率。

ISO 12646国际标准规范了软打样时彩色显示器特性的最低要求,包括均匀性、聚焦性能、刷新频率、尺寸、分辨力、亮度和观察条件。我们把符合该要求的显示器称为标准显示器。使用i1 Profiler色彩管理软件和i1 Pro2分光光度计校准显示器,具体步骤如下:

(1)将显示器色温设置为D65(以匹配工厂的D65光源),Gamma值设置为2.2。

(2)测量并设定显示器的最亮和最暗值。

(3)测量显示器基本的显色色块。

(4)生成显示器的ICC特性文件,并存储。

打样端的色彩管理

01/ 数码打样的色彩管理

数码打样实施色彩管理的核心在于解决设备间色彩再现差异问题,确保从设计到输出的色彩一致性。

(1)标准适配性基础要求

①色彩匹配要求:ISO 12647-7作为数码打样标准,要求打印机色域覆盖传统印刷(如ISO 12647-2)的CMYK色域范围,需通过ICC特性文件实现色域映射和色域匹配。

②灰平衡控制:采用G7校准方法,确保中性灰区域的L*a*b*值偏差ΔE≤1.5,通过调整TVI(网点增大曲线)实现阶调一致性。

(2)关键管理流程

①设备线性化校准:使用分光光度仪测量印刷机的实地密度与网点增大值;通过DFE数字前端调整墨量曲线,使1%~99%网点阶调误差≤±2%。

②特性文件生成:基于ISO/TS 10128的三种匹配方法,生成符合Fogra或GRACoL标准的ICC特性文件,支持CMYK到CMYK 4D空间转换。

③特殊场景处理:当使用非标准纸张,如粉灰纸时,需通过闭环校准系统实时修正色差,确保覆膜、过油后仍符合标准。

④跨设备一致性:数码打样厂商的RGB直连技术可简化色彩匹配,但仍需定期校准打印头、墨水及环境参数,温湿度变化超±5%时需强制校准。

⑤验证与迭代:采用ISO 12647-7规定的IT8色靶进行色差评分,要求ΔE≤2.0(商业级)或ΔE≤1.5(高端应用),并通过循环校正持续优化。

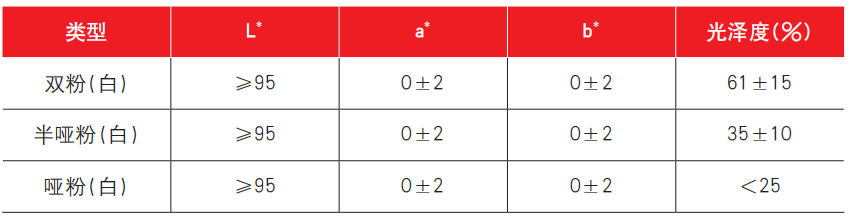

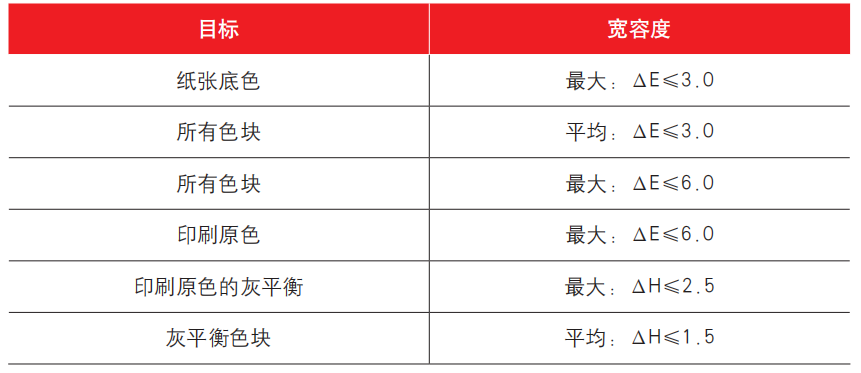

根据ISO12647-7:2007的标准,数码打样用纸及数码样上的测控条检测数据应在表1及表2范围之内。

表1 数码打样用纸要求

表2 数码打样颜色标准

02/ 传统打样的色彩管理

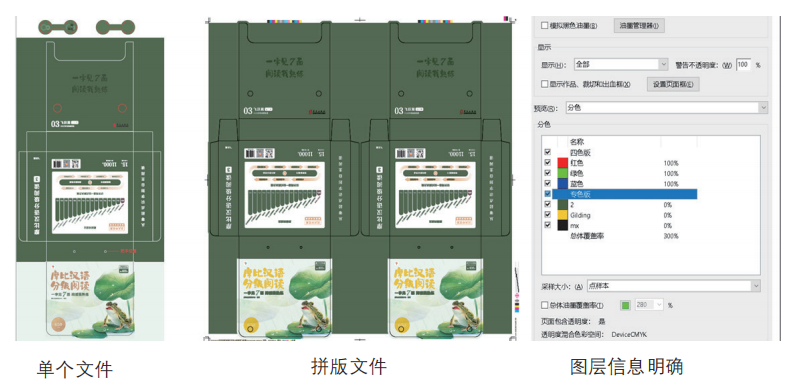

打样流程中印刷文件的标准化至关重要。一般顺序是先做单个文件的标准化,再做拼版文件的标准化,然后是色控条、十字线、工艺信息的标准化。图1所示为相关案例。

图1 印刷文件标准化案例

印前环节在出版前有一项非常关键的检查动作,需要对印刷文件再次进行复审和修正,包括出血检查、叠印检查、图文检查、分色检查等。

印刷端的色彩管理

01/ 颜色样版质量评估

(1)标准样判定:标准样版颜色是否已有褪色偏差。如样版变色、调整油墨配方,则需要客户重新确认标样;如样本保存完好且可以测量数据参考,则无需客户再确认。

(2)上下偏差范围判定:以标准样为标准,用仪器Xrite Exact测量深样及浅样ΔEL*a*b*范围,偏差值控制在2.0~2.5以内,并记录相应数据,如数据范围较小,可由双方商议决定。

(3)数据测量点:需我司在产品上圈出相应的测量点(标样、深样、浅样一致),并由技术部标明具体位置,用于数据记录及今后样本复制。测量点数量样版需双方各一本。

(4)测量仪器及测量条件:Xrite Exact(L*a*b*方式:CIE;感应方式:T;光源角度:D50/2°)。

02/ 颜色管理的要素

标准样和上下限样保存周期一年;ΔE可以参考行业严格标准2.5以内;测量位置和测量点保持一致;以颜色标签作为数据判定标准。

03/ 大货与打样时参数的统一

标准印刷压力、标准润版液pH值和电导率、印刷色序和签样时一致;油墨密度值和签样时一致;每组油墨L*a*b*值和签样时一致;印刷材质的品牌、型号和签样时一致,表面L*a*b*值符合标准范围。

色彩管理的G7和C9行业认证

G7与C9认证是印刷色彩管理领域的两大主流标准体系,其核心差异体现在技术原理、应用范围及地域适应性上。

01/ 技术原理差异

G7认证基于灰平衡控制技术,通过定义中性灰密度曲线(NPDC)校准CMYKRGB七色,强调视觉一致性。其核心参数包括:中性灰区域的L*a*b*值(ΔE≤1.5);TVI(网点增大曲线)与NPDC匹配度;采用GRACoL7标准作为基准。

C9认证由中国印刷科学技术研究院开发,聚焦“九点控制”(黄、品红、青、黑、红、绿、蓝、三色叠印灰、纸白),通过数据化管控实现色差最小化。其核心特点包括:针对中国纸张和油墨特性优化;强调生产全流程的标准化闭环管理。

02/ 应用范围对比

表3为G7认证和C9认证的应用范围对比。

表3 G7认证和C9认证应用范围对比

03/ 实施流程的差异

G7认证分两阶段:匹配NPDC曲线与灰平衡,并通过ICC特性文件优化色彩匹配。而C9认证采用“九点控制法”,通过量化参数(如色差ΔE≤2.0)实现生产标准化,更注重印刷机操作人员的培训与流程监控。综上特点,出口印刷品可以优先选择G7认证(因为国际客户认可度更高),国内高端包装印刷可以考虑C9认证(特别适配本土客户和国产材料特性),当然部分企业采用双认证体系以兼顾国内外市场需求,也是一个明智的选择。

综上所述,色彩管理与精益生产非常类似,都属于高级标准化和长期坚持性项目,短期看效果,长期看效益,企业之间的竞争最终取决于高度自动化和高度标准化的对决!